为比亚迪提供的转向节、小米电动车车架、全铝货箱、其他适用于新能源汽车的挤压零部件……这正是魏桥轻量化基地最具代表性之一的“全铝底盘平台”,它采用了世界领先的SPR/FDS等先进复合连接技术,保证了整体的刚度强度,较传统底盘可降重近30%,降重后每百公里油耗可降低约0.45L,二氧化碳排放量可以减少1013g。

5月9日,“行走先行区 看绿色低碳高质量发展”主题采访走进魏桥轻量化基地,探访这座以新能源汽车用系列高强高韧新型铝合金材料开发为核心,致力于汽车轻量化系统解决方案,全流程轻量化研发、试验、制造的基地。

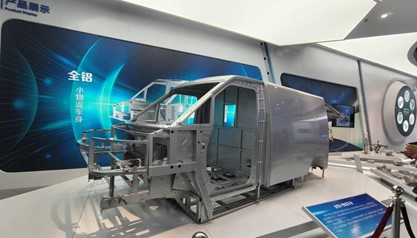

进入魏桥轻量化基地展厅,一款由魏桥和北汽福田合作,为城市终端设计的“全铝小物流车身”格外引人关注。“车身仅为156KG,较传统钢车身减重约40%,当搭载于纯电动车型上,有效提升3%-5%续航里程;搭载于燃油车型每百公里油耗可降低约0.6L,二氧化碳排放量可减少1350g,铝材回收率高达95%,真正实现了环保节能,年产2万辆左右。”山东宏奥汽车轻量化科技有限公司副总监李曙光说。

据悉,魏桥轻量化基地以绿色制备和资源再生为出发点,具备了“从铝水—零部件研发、制造—整车组装”的完整产业链。打造了从“铝水到车用部件,再从部件回收到铝水”的双产业绿色生态闭环,可实现铝水不落地生产。

“铝水不落地是滨州市独有的生产模式,实际上就是铝水过来以后直接变成零部件,减少了二次熔炼的过程。”山东宏和轻量化科技有限公司副总经理程健告诉记者,在二次熔炼的过程会用到天然气或产生其他排放物,所以铝水不落地后,实际上就是把一些能耗、污染给减下来了。

目前,魏桥轻量化基地充分发挥山东宏桥上下游业务一体化产业优势,全力推动铝合金在汽车产业中的广泛应用,形成铝产业与汽车产业相互融合、共同发展的良好产业生态。同时以邹平魏桥轻量化基地为中心,形成邹平、滨州、华东、华中四大产业基地,具备年产锻件300万件、铸件1700万件、型材20万吨、板材5万吨、冲压50万套、车身及总成件100万台件 ,泡沫铝3万立方米的铝、车双材料的生产能力。

“经过20多年发展,邹平市铝产业形成了铝土矿-氧化铝-电解铝-铝型材深加工-再生铝完整的产业链条,打造了世界领先的优势产业集群。先后被评为国家新型工业化产业示范基地、省战新产业集群等称号。”邹平市工信局党组成员、副局长菅宝树介绍,当前邹平市积极贯彻国家、省产业发展要求,以绿色化、智能化、高端化、集群化为发展方向,推进铝产业集群纵深发展,“打造了魏桥轻量化基地、长山魏桥铝深加工产业园、中德宏顺循环科技产业园等园区基地,为邹平铝产业的发展注入了新的活力。”