通过智能化改造,魏桥纺织实现“智绿蝶变”。

“只有落后的产品,没有落后的产业。”习近平总书记明确指出,要 “加快传统产业技术改造,推进重点行业设备更新改造,推动传统优势产业升级、提质、增效”。在世界500强企业山东魏桥创业集团控股公司——山东魏桥纺织科技有限公司的绿色智能化工厂里,这句论断得到了生动诠释。曾经被视作传统行业的纺织业,在这里完成华丽转身,实现“智绿蝶变”,以“智能化、科技化、绿色化”的崭新姿态,打破大众对传统产业的固有认知。

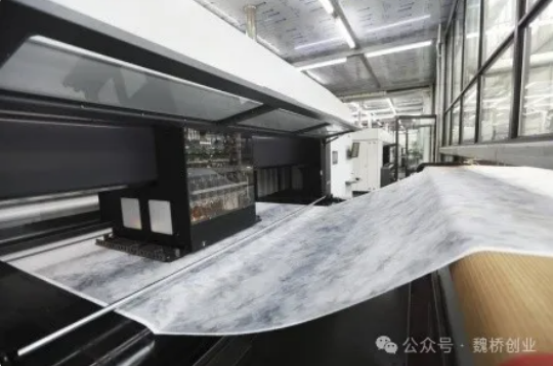

智领未来:打造卓越级智能工厂标杆

魏桥纺织已建成16 座绿色智能化工厂。

魏桥纺织打造了世界领先的全产业链智能矩阵,建成16座绿色智能化工厂。相较于传统生产模式,其综合用工减少50%,能耗降低40%,用水节约20%以上。企业实现了微纳米纤维跨尺度镶嵌纺关键技术的产业化,更凭借这一创新成果斩获中国纺织行业科技进步奖一等奖。如今,魏桥纺织的产品凭借高档次、高品质、全规格的优势,远销全球120多个国家和地区。

2024年12月31日,工信部发布卓越级智能工厂项目公示名单,魏桥纺纱全流程数智协同智能工厂荣耀上榜。这一殊荣背后,是怎样的创新实践?让我们走进车间一探究竟。

在清梳车间,37岁的调度员郭守忠手持平板电脑,从容指挥着激光导航 AGV小车有序作业。这位曾长期从事棉包搬运的老工人,如今化身智能物流系统的“中枢大脑”。2019年,魏桥纺织智能物流系统上线,彻底重塑车间物流生态。经过3个月系统培训,郭守忠熟练掌握AGV调度系统操作。如今,他只需在系统中输入订单需求,AGV小车便能自动完成棉包搬运、空筒回收等任务。演示过程中,记者发现这些AGV小车虽无拟人外形,却能精准规划最优路径,灵活避开拥堵。郭守忠指着屏幕上跳动的物流轨迹感慨:“过去靠蛮力推棉包,现在用平板就能完成工作,搬运效率提升了3倍!”事实上,通过应用AGV机器人与智能轨道系统,魏桥纺织实现了棉条筒、粗纱、筒纱全流程无人化传输,成功打通工序间物流断点,使纺纱生产效率提升37.5%,订单交付周期大幅缩短。

AGV小车按照指令自动完成棉包搬运、空筒回收等任务。

AGV机器人仅是魏桥纺织智能化转型的冰山一角。“魏桥纺纱全流程数智协同智能工厂”在智能排产与生产调度、全流程质量在线管控、能源与设备智能化管理、物流与仓储智能化等领域全面发力。依托先进算法,企业实现“一键式智能排产”,精准平衡资源利用、交货期与订单优先级;建立起完备的质量可追溯体系,确保100%质量数据可回溯;15万个传感器实时采集设备数据,结合故障预测模型与专家自学习系统,设备运维效率提升超50%。目前,魏桥普通环锭纺分厂用工从55人/万锭锐减至10人/万锭,降幅高达80%。

工人从巡线员变身智能调度师,震动手环+平板电脑精准定位故障点,效率大大提升。

在魏桥纺纱全流程数智协同智能工厂,各个生产环节工人的劳动强度大大降低。细纱车间资深挡车工张静深有体会。过去,她每日需穿梭于62台细纱机间,凭借肉眼捕捉纱线断头,弯腰接线次数超千次。2019年,车间引入I3.0智能管理系统,彻底改变了她的工作模式。每个纱锭顶端的传感器如同24小时值守的“电子哨兵”,一旦检测到断线,数据即刻上传至智能平台,并通过震动手环精准定位故障点。张静和同事依据系统推送的导航路径,优先处理关键故障节点。“现在每天行走距离不到过去的三分之一,但断头处理效率却提升了5倍。”张静展示着平板上的实时数据,如今单个断头平均处理时间从10分钟压缩至不足1分钟。

技术突围:传统产业孕育新质生产力

魏桥纺织产品矩阵包含十二大类2万多个品种。

作为全球棉纺织行业的领军企业,魏桥纺织始终以科技创新驱动产业结构优化升级。企业产品涵盖两纱两布(各类纯棉纱、布,各类涤棉纱、布)、包芯纱、新型纺纱(紧密纺、赛络纺、涡流纺、段彩纱、雪花纱、棉包长丝类)及各类差别化新型纤维纱线,同时生产高支高密、弹力面料、牛仔布(常规类、弹力类、竹节类)等。其产品矩阵包含大提花、小提花面料等十二大类2万多个品种,棉纱最高纱支达500支,坯布最高密度达1800根,各项质量指标均处于国际先进水平,累计300多项创新成果获得专利授权。其中,“微纳米纤维跨尺度镶嵌纺关键技术及产业化”堪称传统产业迈向新质生产力的典型范例。

魏桥纺织“微纳米纤维跨尺度镶嵌纺关键技术及产业化”获中国纺织行业科技进步奖一等奖。

魏桥在功能性纺织品领域跻身国际领先行列

绿色领航:点滴之处彰显节能智慧

中国纺织工业联合会出具的碳足迹评价报告显示,魏桥纺织生产的1千克精梳棉纱,从棉花种植、轧花到成品运输入库,全流程碳足迹值仅为4.393千克二氧化碳当量,其纺织生产绿色化水平领跑行业。

魏桥创业集团拥有魏桥特宽幅印染有限公司等5家国家级“绿色工厂”。

魏桥纺织将绿色创新融入发展血脉,从研发绿色产品、引进节能设备,到打造短流程、高效率生产工艺;从加快绿色工厂建设、完善绿色供应链,到全面推进降碳减污、扩绿增长,可以说,节能,不拒纤毫之末。在产业链各环节,绿色管理与技术应用随处可见。

在新投产的魏桥纺织绿色智能化第四分厂,对空调系统进行了整体优化升级,细纱车间提高了设备送风量、换气频次;清梳车间增加了转笼过滤系统,提高冬季热回风利用率,为高效生产创造了低温舒适节能的良好环境。

魏桥纺织生产绿色化水平领跑行业。

在工业和信息化部办公厅公布的2024年度绿色制造名单中,山东魏桥特宽幅印染有限公司凭借在绿色制造与可持续发展领域的卓越表现,成功获评国家级“绿色工厂”。至此,魏桥创业集团已有5家单位获此殊荣。